Accueil " Conception et outillage

Conception et outillage

Comment nous développons vos produits

Nous proposons un processus de développement simple et efficace en 4 étapes :

Étape 1

Évaluation et analyse

Étape 2

Concepts de conception

Étape 3

Prototype et test

Étape 4

Outillage et fabrication

Processus de fabrication

Conception et ingénierie

Moules et outillage

Mélange de pâte

Formation

Thermoformage

Essais

Découpage à l'emporte-pièce

100% Inspection

Contrôle de la qualité totale

Emballage

Entreposage

Expédition

Conception

Analyse et ingénierie

Prototypage

Outil d'échantillonnage

Outil de production

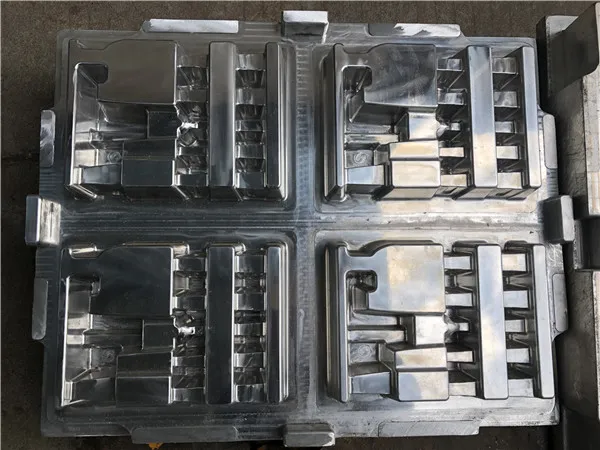

Moules et outillage

Moule de pressage humide

La partie formation avec 2 processus différents

L'une d'entre elles est le "coulis" : la pâte et l'eau s'écoulent dans le tonneau, puis l'eau est absorbée par la progression de l'aspirateur. L'avantage est une production plus élevée, le transfert du personnel vers le thermoformage nécessite moins de temps, l'inconvénient est la nécessité d'un angle de tirage plus important, une faible épaisseur, normalement 0,8 mm d'épaisseur, une gamme de 0,6 à 1,0 mm d'épaisseur est disponible.

Un autre type de formage est appelé "récupération" de la pulpe et de l'eau qui se trouvent dans le tuyau de pulpe et qui remontent dans le moule de formage, puis la finition de la forme souhaitée. L'avantage est que l'angle de tirage est plus petit (3 degrés, 4 degrés), qu'il est réalisable, qu'il est beau et très performant. De plus, l'épaisseur peut atteindre 1,2 mm, ce qui est difficile à réaliser avec le procédé de coulis. L'inconvénient est que la capacité est plus lente, après le formage, le transfert se fait par un "wagon" spécial vers l'étape de thermoformage, mais nous avons suffisamment d'équipements pour répondre à vos besoins de production, sans aucun problème. Si vous avez besoin d'une qualité élevée et d'un coût supportable, nous vous conseillons ce produit.

Le moule de formage peut être en aluminium, l'ABS est également possible, mais le pressage à chaud doit se faire en aluminium, en cuivre ou en acier, pas en ABS, en raison de la température élevée d'environ 200 degrés, que l'ABS ne peut pas atteindre. L'étape de thermoformage est la même, seule la formation est légèrement différente.

Moule de pressage à sec

Le coût du moule est beaucoup moins élevé que celui du moule de pressage humide, car le pressage à sec ne nécessite pas de moule de thermoformage et le matériau du moule est de l'aluminium recyclé. Après le formage, le produit est transféré sous le soleil, si le temps est mauvais, il faut utiliser un système de séchage à chaud pour laisser sécher la pâte, une fois que la pâte est sèche, on utilise un moule de forme pour la presser, le résultat est un produit d'apparence rugueuse, son avantage est que les produits d'une épaisseur de 2,5 mm ou 3 mm sont performants, les tests de chute peuvent être réussis, donc les plateaux de pâte moulés par pressage à sec sont souvent utilisés dans les appareils électroménagers, les coins de protection, ils conviennent pour les produits grands et lourds. Son avantage est qu'il est empilé dans un grand espace, que les coûts d'entreposage et de livraison sont élevés et que la surface rugueuse n'est pas de haute qualité. Un ensemble complet de moules pour le pressage à sec, y compris un ensemble de moules pour le formage, un ensemble de moules pour le pressage de la forme, certains articles sont équipés de moules pour le découpage.